Nel presente articolo affronteremo i principi di funzionamento delle pompe centrifughe, con particolare focus sul concetto di curva caratteristica e su come questa possa essere utilizzata per ottimizzare impianti industriali nei quali le pompe movimentano fluidi chimici o liquidi di processo. Comprendere in maniera approfondita la curva caratteristica di una pompa centrifuga è fondamentale per poter selezionare correttamente il componente, garantire efficienza energetica, affidabilità e lunga durata.

Che cos’è la pompa centrifuga e qual è il suo ruolo nell’impianto

Le pompe centrifughe sono tra le macchine più diffuse negli impianti industriali per il pompaggio di fluidi, grazie alla loro capacità di gestire portate variabili e pressioni in modo relativamente semplice. In una pompa centrifuga, il fluido entra all’asse della girante che ruota, viene accelerato e spinto verso la periferia della girante, trasformando l’energia meccanica del motore in energia cinetica e poi in prevalenza (cioè pressione o salto d’altezza) utile al sistema.

All’interno di un impianto chimico, ad esempio, le pompe centrifughe possono essere utilizzate per trasferire solventi, acidi, basi, soluzioni di lavaggio o altri fluidi aggressivi verso reattori, serbatoi, filtri o altri elementi di processo. Per garantire un funzionamento stabile e sicuro, è essenziale che la pompa sia dimensionata e selezionata correttamente in relazione alla curva caratteristica.

Cos’è la prevalenza e la portata – i parametri base

Prevalenza

La prevalenza di una pompa (spesso indicata con H) viene definita come la differenza di pressione tra l’uscita e l’ingresso della pompa, espressa in unità di altezza (ad esempio metri). In pratica, è l’altezza massima teorica di sollevamento che la pompa può imprimere al fluido, tenendo conto anche delle perdite di carico del sistema (tubazioni, valvole, curve, ecc.).

Portata

La portata (spesso indicata con Q) è la quantità di fluido che attraversa la sezione della pompa in un determinato periodo di tempo (ad esempio litri al minuto o metri cubi all’ora). La portata dipende dalle dimensioni della pompa, dalla velocità di rotazione, dal tipo di girante, dalla viscosità e densità del fluido, nonché dalle condizioni di aspirazione e mandata.

La curva caratteristica della pompa centrifuga

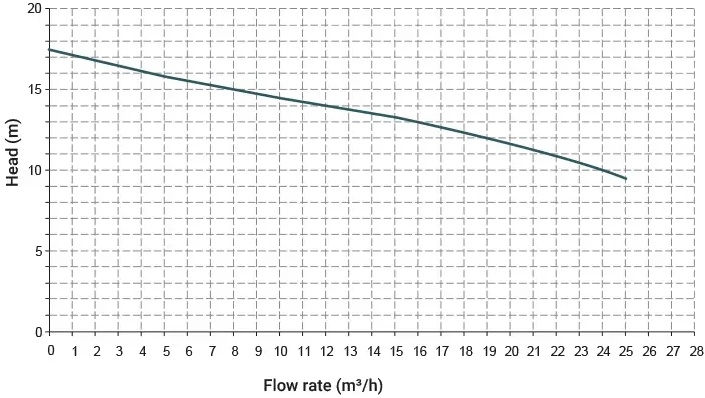

La curva caratteristica di una pompa centrifuga è una rappresentazione grafica del rapporto tra portata Q (asse orizzontale) e prevalenza H (asse verticale), a numero di giri costante.

In termini pratici, la curva mostra come la prevalenza generata dalla pompa vari all’aumentare della portata: tipicamente, a portata bassa la prevalenza è elevata, e all’aumentare della portata la prevalenza decresce.

Questa curva è “specifica” per ogni pompa (o combinazione girante/motore) e viene determinata in laboratorio o fornita dal costruttore come riferimento.

Interpretare il grafico e il punto di funzionamento

La curva caratteristica va interpretata in connessione con la curva del sistema (cioè le perdite di carico del circuito) per individuare il punto di lavoro della pompa, ossia la combinazione Q-H alla quale la pompa effettivamente opererà.

Se la curva del sistema interseca la curva della pompa in un punto che non è ottimale (ad esempio portata troppo bassa o prevalenza troppo elevata rispetto al picco di rendimento), si possono verificare inefficienze, aumento dei consumi, cavitazione o usura precoce.

Ecco alcuni aspetti da considerare:

- Il punto di miglior rendimento della pompa (quando il rendimento η è massimo) si trova in genere a una portata intermedia secondo una curva a campana.

- Un funzionamento troppo al di fuori del punto di rendimento può fare sì che la pompa consumi più energia del necessario o operi in condizioni instabili.

- È utile considerare anche la curva di potenza assorbita, che mostra come la potenza richiesta dalla pompa aumenti con la portata: W = Q × d × H.

Perché la curva caratteristica è fondamentale negli impianti con fluidi chimici

Negli impianti chimici, la corretta selezione e messa in servizio di una pompa centrifuga è ancora più critica per diverse ragioni:

- I fluidi possono avere viscosità, densità e caratteristiche chimiche che differiscono molto da acqua, influenzando la portata, la prevalenza e l’usura della pompa.

- La presenza di corrosivi, abrasivi o reattivi richiede che la pompa operi in condizioni controllate per evitare fenomeni di cavitazione, perdita di rendimento o danni meccanici.

- Un’efficienza elevata si traduce in minori consumi energetici e quindi in costi di gestione inferiori — ottimizzare il punto di lavoro in base alla curva caratteristica può quindi generare risparmi significativi.

- In molti impianti, le portate richieste possono variare durante il ciclo produttivo: conoscere la curva aiuta ad assicurare che la pompa possa coprire l’intervallo necessario senza compromettere il rendimento o la vita utile.

Strategie pratiche per l’ottimizzazione tramite la curva

1. Selezione iniziale della pompa

In fase di progetto, è fondamentale che la pompa venga scelta in modo che il suo punto di funzionamento rientri nella porzione ottimale della curva (vicino al picco del rendimento). Si dovranno definire le condizioni di mandata, aspirazione, portata richiesta e prevalenza totale dell’impianto (comprendente altezza geodetica + perdite di carico).

2. Verifica delle condizioni operative reali

Una volta installata la pompa, conviene verificare che la portata effettiva e la prevalenza corrispondano a quelle previste e che il punto di lavoro rimanga stabile. Ogni deviazione potrebbe richiedere un intervento: ad esempio, valvole troppo chiuse, filtri intasati, perdite di carico aumentate.

3. Monitoraggio rendimento e potenza assorbita

Analizzare periodicamente la curva di potenza assorbita e il rendimento della pompa consente di individuare se la macchina sta degradando o se le condizioni di impianto sono mutate (ad es. aumento perdite di carico, formazione di incrostazioni).

4. Modifiche per mantenere il punto di lavoro ottimale

Se l’impianto richiede variazioni di portata, è utile considerare:

- variatori di velocità per modulare il numero di giri della pumpa e quindi spostare la curva caratteristica;

- modifiche all’impianto (riduzione perdite, tubazioni più adeguate) per adattare la curva del sistema;

- sostituzione o ridimensionamento della girante per adattarsi a nuove condizioni operative.

5. Prevenzione cavitazione e NPSH

È importante assicurarsi che l’altezza di aspirazione e le condizioni permettano un valore di NPSH disponibile (NPSH (a)) superiore al valore richiesto dalla pompa (NPSH (r)). In caso contrario può comparire cavitazione, con danni meccanici e riduzione del rendimento.

Casi applicativi e buone pratiche nell’industria chimica

In contesti industriali chimici, l’uso di pompe centrifughe richiede una serie di accortezze che integrano la valutazione della curva caratteristica:

- La compatibilità chimica dei materiali: girante, corpo pompa e tenute devono essere selezionati in base al fluido, ma anche la curva deve essere valutata per quel fluido (densità e viscosità diverse da acqua cambiano i parametri d’ingresso).

- Installazione e condizione di aspirazione: tubazioni con pendenza adeguata, evitamento di sacche d’aria, pompe sotto battente dove possibile. Una condizione di aspirazione scorretta può alterare la curva effettiva di lavoro.

- Variazioni di processo: se il processo chimico prevede portate variabili o cicli diversi, è essenziale che la pompa mantenga efficienza in tutto l’intervallo e che la curva caratteristica resti adeguata.

- Manutenzione preventiva: controlli regolari sulla pulizia delle giranti, usura dei componenti e verifica dell’assorbimento elettrico aiutano a garantire che la curva caratteristica non si sposti in modo significativo durante la vita della pompa.

- Riduzione consumi: mantenere la pompa in prossimità del punto di miglior rendimento contribuisce direttamente al risparmio energetico e alla sostenibilità dell’impianto.

Errori comuni e come evitarli

- Scegliere una pompa troppo sovradimensionata: se si installa una pompa che lavora sempre in portata bassa rispetto alla sua curva, il rendimento sarà basso e i consumi elevati.

- Non considerare le perdite di carico evolutive: tubazioni che si intasano o valvole che peggiorano la perdita di carico cambiano la curva del sistema e spostano il punto di lavoro della pompa.

- Ignorare la viscosità o densità del fluido: valutare la curva solo per acqua può portare ad errori se si pompano fluidi più densi o viscosi.

- Non considerare la cavitazione: installazioni con aspirazione non adeguata possono provocare fenomeni di cavitazione che alterano gravemente la curva effettiva di lavoro.

- Assenza di monitoraggio e manutenzione: la curva caratteristica può degradarsi con il tempo se la pompa non è mantenuta correttamente.

Implementare un controllo continuo del punto di lavoro

Per ottimizzare realmente un impianto con pompe centrifughe è utile implementare un sistema di monitoraggio che raccolga dati su portata, prevalenza (o pressione differenziale), potenza assorbita e rendimento. Questo consente di tracciare lo storico del funzionamento, confrontandolo con la curva caratteristica e identificando precocemente potenziali scostamenti.

Ad esempio:

- Registrare la potenza assorbita e la portata in condizioni normali e confrontarla con la curva di potenza consumata.

- Verificare che il punto di lavoro cada nel tratto della curva caratteristica che garantisce rendimento elevato.

- Impostare allarmi se la portata scende sotto un valore minimo indicato, oppure se la prevalenza cresce oltre soglia, segno di aumento delle perdite di carico o di cambio del fluido.

- Prevedere l’uso di variatori di velocità (VSD) se le condizioni operative cambiano frequentemente, in modo da adattare la curva della pompa alla curva del sistema.

Verso una maggiore efficienza e durabilità dell’impianto

Quando una pompa centrifuga viene selezionata e gestita tenendo in considerazione la curva caratteristica, si ottengono risultati tangibili:

- riduzione dei consumi energetici grazie al funzionamento in prossimità del picco rendimento;

- maggiore durata della macchina, con minore usura e stress meccanico;

- minor rischio di cavitazione o di condizioni fuori specifica;

- migliore affidabilità del processo e minori fermi macchina.

In contesti chimici, dove operare in condizioni corrette può influire sulla qualità del prodotto, sulla sicurezza e sulla gestione operativa, l’uso consapevole della curva caratteristica diventa un elemento strategico.

Verso una visione operativa completa

In chiave operativa, è importante che tecnici, progettisti e responsabili d’impianto collaborino per garantire che la pompa non sia solo installata correttamente, ma segua nel tempo un percorso di mantenimento ottimale. Questo significa: monitorare, interfacciare i dati raccolti con la curva teorica, intervenire in caso di scostamenti, prevedere modifiche o sostituzioni in base all’evoluzione del processo.

In sintesi, la curva caratteristica non è solo un grafico tecnico da consultare una tantum: è uno strumento di gestione dinamica e predittiva delle prestazioni della pompa all’interno del sistema.

Infine, tenendo ben presenti tutti questi elementi — selezione puntuale, monitoraggio continuo, manutenzione preventiva e adattamento alle condizioni — si può realmente ottimizzare un impianto dotato di pompe centrifughe per fluidi chimici o di processo, aumentando efficienza, affidabilità e durata, e contemporaneamente riducendo costi e rischi operativi.